Holzbackofen Schuba®SBO-1

Aufbauanleitung und vielen Tipps

Unser Kunde Herr Obermaier hat den Bau seines Holzbackofens Schuba Schuba®SBO-1 (SBO1, allerdings ca. 20 cm länger) für uns dokumentiert. Wir dürfen hier das Bildmaterial incl. der Beschreibung und dem ein oder anderen wertvollen Tipp weitergeben. Vielleicht ist es ein Anreiz für alle die noch Überlegen, die Herausforderung anzunehmen. Oder eine Hilfe für Alle, die Ihre Entscheidung für den Bau eines Holzbackofens schon getroffen haben.

Kontakt

über Team Schuba Shop info@schuba-shop.com

Tipps & Hinweise

Als Tipp geben wir mit auf den Weg, dass man am besten mit einem Bauplan startet und sich einliest, um zu entscheiden welcher Typ und welche Größe es sein soll. Außerdem lohnt es sich wertvolle Informationen von Herstellern und Baustofflieferanten einzuholen. Lassen Sie sich von anderen Projekten inspirieren und tauschen Sie sich in Foren zum Thema aus.

Generell sollte das Projekt mit dem Schornsteinfeger oder der Baugenehmigungsbehörde besprochen werden. Je nach Ausführung, Größe und Standort kann ein Backofen auch in einigen Bundesländern genehmigungspflichtig sein.

Eine Aufbauanleitung in Bildern dokumentiert

Unser Kunde hat zu jedem Bild Anmerkungen verfasst. Die Hinweise passen jeweils zu der Reihenfolge der Bilder.

- Im Frühjahr 2020 wurde das Fundament ausgegraben. Hier hat man sich für ein Ringfundament aus Fertigbetonschalsteinen entschieden. Mittig des Fundaments und um die Betonschalsteine herum wurde Drainagekies verteilt. (Das passende Baufahrzeug wurde gleich mit bereitgestellt 😉 )

- Anschließend wurden die Armierungseisen im Streifenfundament eingebracht. Mittig des Fundaments eine Folie gegen aufsteigende Feuchtigkeit mit Abstandshaltern für die Armierungseisen eingelegt. Im Anschluss wurden die Betonschalsteine mit Beton bis ca. 5cm unterhalb der Oberkante aufgefüllt.

- Es wurde die Schalung für die Bodenplatte gefertigt

- Die Baustahlmatten für die Bodenplatten mehr als ausreichend eingelegt und verdrahtet.

- Die Betonplatte wurde gegossen

- und nach ausreichender Trocknungszeit ausgeschalt. Der Drainagekies wurde dementsprechend weiter verfüllt.

- Die erste Steinreihe mit Sperrbahn und Hochlochziegel wurde im Wasser und lotrecht gesetzt.

- Mittels Klebeverfahren konnte der Sockel schnell gemauert werden.

- Die Innenwände des Lagerraumes wurde gleich einfachhalber verputzt, um später das unbequeme Verputzen zu vermeiden.

- Es wurden 2 Fenster- / Türsturze für den Aschekasten gesetzt. Die Innenwände des Lagerraumes wurden weiß gestrichen.

- Die Schalung für die Holzbackofenebene wurde eingebracht.

- Um den Wärmeverlust zu verringern wurden Styrodurplatten auf die Schaltungsbretter aufgelegt. Damit diese nach dem Entfernen der Schaltungsbretter nicht herunterfliegen, wurden die Haltestifte mit Widerhaken gleich eingebracht.

- Die Schalung für die Bodenplatte des Backraumes wurde verschraubt.

- Armierungseisen mit Abstandshaltern wurden eingelegt. Im Vordergrund sieht man die Schalung (Aussparung) für den Aschekasten.

- Die Bodenplatte für den Backraum wurde gegossen.

- Nach ausreichender Trocknungszeit wurde ausgeschalt. Der Aschekasten passt perfekt in die Aussparung.

- Die Außenwand für den Backraum wurde gesetzt. Diese ist dünner als der Sockel gewählt, da hier noch die Dämmung der Schamotte eingerechnet werden muss.

- Um den Höhenunterschied zw. Aschekasten und Backraum auszugleichen wurden druckfeste Plansteine gesetzt.

- Einbau des Aschekastens. Aufgrund der Hitzeentwicklung und der Nähe zum Beton wurde dieser mit Dämmsteine ummauert.

- Einbau des Gussrahmens der Ofentüre.

- Ausbringen von Dichtschlämme im späteren Backraum. Einbaurahmen der Ofentür mit hochtemperaturbeständigem Ofenband belegt. So können Spannungsrisse zwischen Mauerwerk und Ofentür verhindert werden.

- Boden mit Feuerleichtsteinen ausgelegt.

- Die erste Schamottesteinreihe wird gesetzt. Es muss ein Abstand zur Außenwand vorhanden sein, um später die Dämmplatten einlegen zu können. Hier wurde eine Mischung aus Schamottemörtel und 10% Portlandzement gewählt. Nach dem Trocknen (hydraulisch) erhält man durch den Portlandzement eine „Grundfestigkeit“. Die komplette Festigkeit des Schamottemörtels erhält man beim späteren „Einbrennen“ des Backofens.

- Die Schamottewände wurden hochgezogen. Auf der Rückseite ein 180er Schamotterohr für den Kamin eingesetzt. Die richtige Dimension des Rauchabzugs sollte beachtet werden. Tipps gibt’s hier vom regionalen Schornsteinfeger.

- Zur Dämmung wurden Kalziumsilikatplatten gelegt. Der Rest wurde mit Vermiculiteschüttung aufgefüllt. Die Kalziumsilikatplatten werden nur bis zum Gewölbeansatz verlegt!

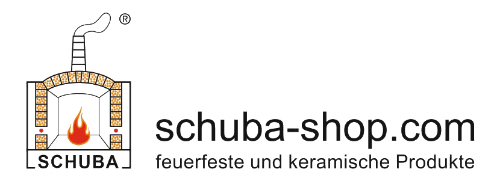

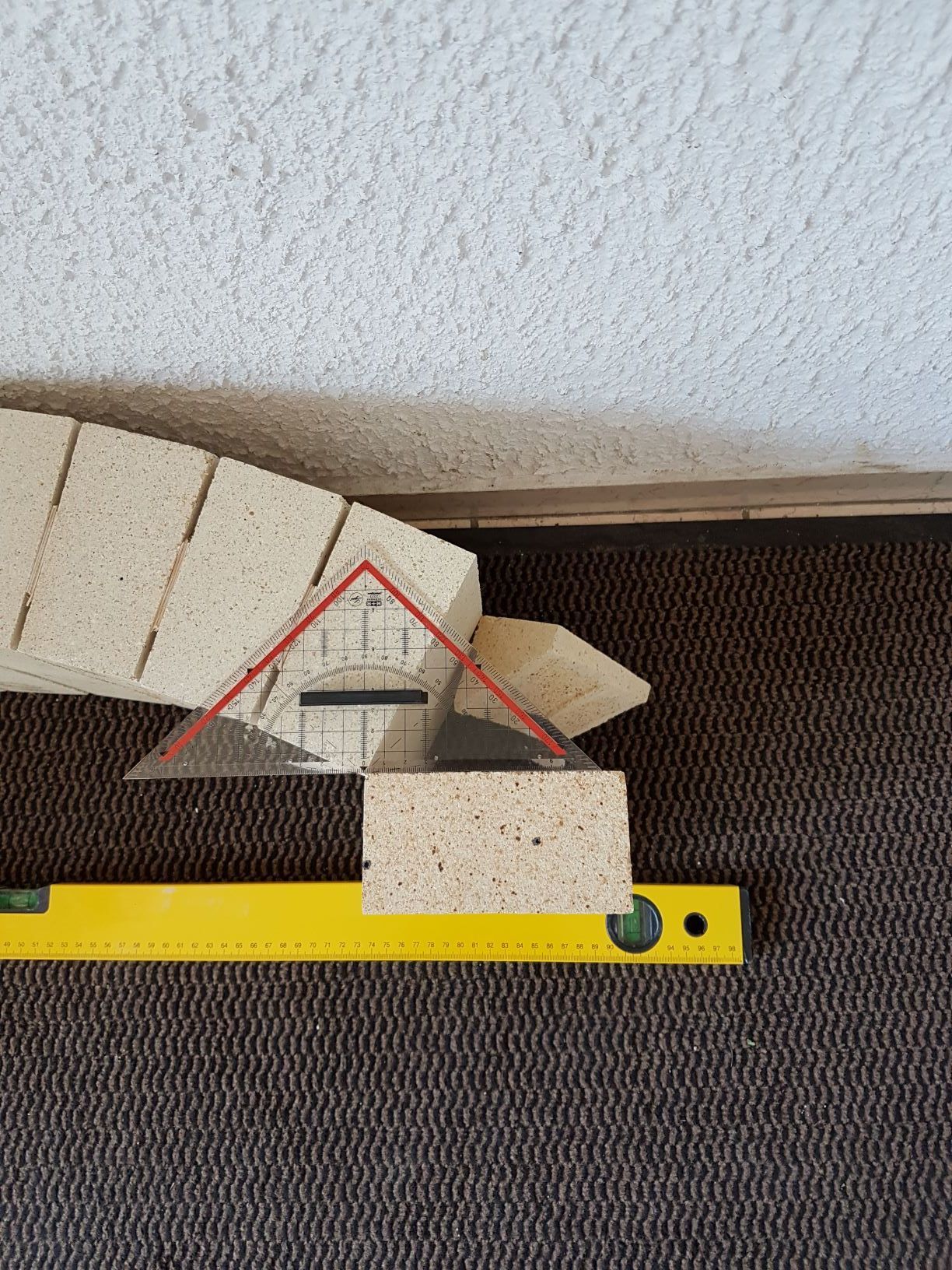

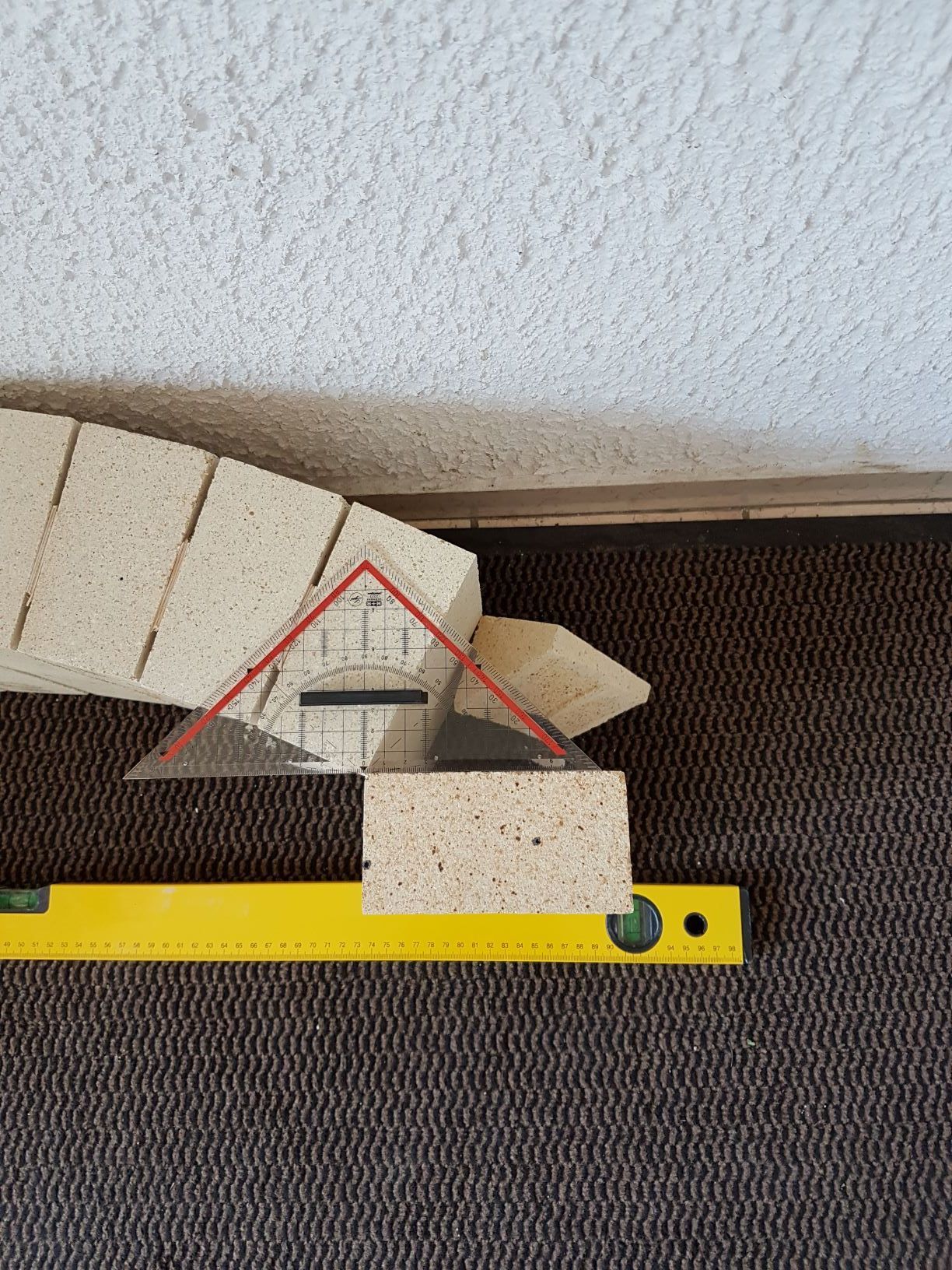

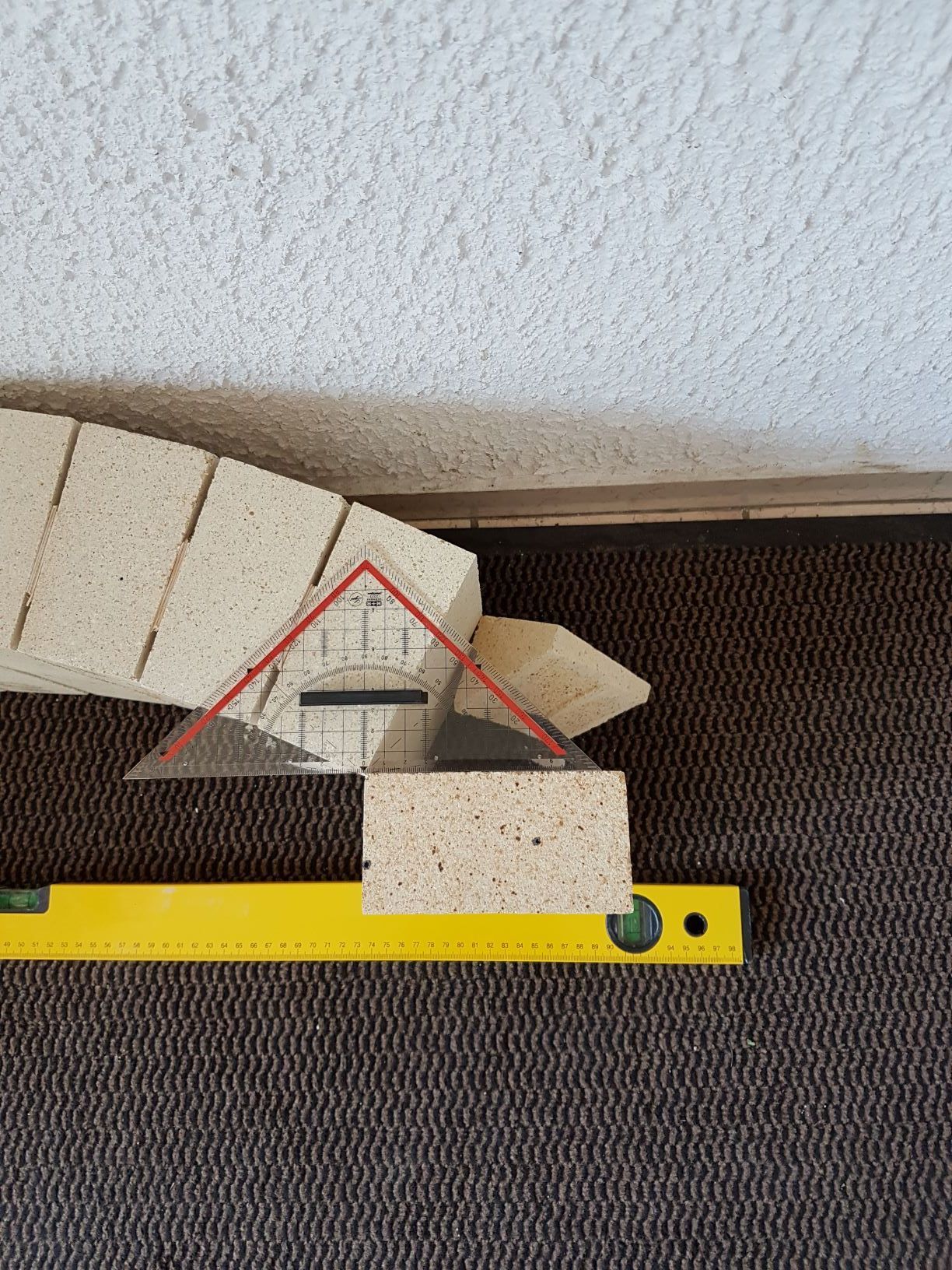

- Zur Bestimmung des Winkels für die Widerlagersteine wurde das Gewölbe provisorisch ausgelegt und vermessen.

- Die äußere Schalung für das Gewölbe wurde befestigt.

- Die gesägten Widerlagersteine wurden ausgelegt. Eine große Steinsäge vom Baumaschinenverleih hat gute Dienste verrichtet. Den schrägen Schnitt kann man gut mit einem Winkelgenauen Holzstück als Auflage realisieren.

- Die Widerlagersteine wurden anschließend auf die Schamottewand gesetzt.

- Da sich das Gewölbe beim Erhitzen ausdehnt, kann dies eine gemauerte Außenwand beschädigen. Um dies zu verhindern wurde, statt den Hochlochziegeln, ein Betonring mit Armierungseisen eingeplant. Um den Betonring vor Hitze zu schützen, wurden die druckfesten Glasschaumplatten eingesetzt. Diese dienen gleichzeitig als Innenschalung für den späteren Betonring um das Gewölbe.

- Um den Betonring als Stabilisation des Schamottegewölbes ausgießen zu können, wurden die Schalungsarbeiten ringsum abgeschlossen.

- Das Ergebnis nach der Ausschalung.

- Vorbereitung für den Dachstuhl. Hier sieht man auch zum Schutz des Betonrings über der Ofentür die Feuerleichtsteine auf den Gussrahmen.

- Die erste Bodenschicht wurde mit Schamotteplatten ausgelegt. Auf der Bildoberkante kann man die Stützbretter des Gewölbes sehen.

- Test des Gewölbes, ob die Winkel und Abstände zu den Widerlagersteinen passen.

- Einhängen der Stützbretter für das Gewölbe.

- 2 Bilder: Ansichten von oben

- Das Gewölbe wurde im Mauerverband gemauert. Also nicht mehrere einzelne Bögen gemauert, sondern komplett im Verband. Man beginnt an den Außenseiten und setzt den Schlussstein in der Mitte. So erreicht man eine gute Stabilität, da sie miteinander im Verband „verzahnt“ sind.

- Das ausgeschalte Gewölbe. Die Fugen im Backinnenraum noch nachverfugen und die zweite Schicht der Bodenplatten gesetzt. Diese wurde auch nur hineingelegt. Sollte mal eine Bodenplatte reißen, kann diese ohne Aufwand leicht ausgetauscht werden.

- Das provisorische Rauchrohr wurde gesetzt.

- Das erste Feuer wurde entfacht. Wichtig! Mit einem kleinen Feuer anfangen und die Temperatur langsam steigern. Generell ist es ratsam den Ofen vor dem ersten Anfeuern gut austrocknen zu lassen. Ein zu schnelles Erhitzen kann die Restfeuchte zu schnell verdampfen lassen und Risse hervorrufen. Um ein komplettes Aushärten (keramisches Aushärten) des Schamottemörtels zu erreichen, müssen im Backraum hohe Temperaturen herrschen. Ein guter Anhaltspunkt ist, dass keine Rußspuren übrigbleiben und er sauber verbrennt.

- Nach dem Probefeuer wurde über das Gewölbe eine sehr dicke Schicht (ca. 15-20 cm) Vermiculiteschüttung komplett verteilt. Diese Schüttung dient als Wärmedämmung und Schutz des Dachstuhls. (Ohne Bild)

- Der Dachstuhl wurde aufgebaut und bereits kleinere Verputzarbeiten durchgeführt. Da die Außenwand mit unterschiedlichen Baustoffen gebaut wurde, kam ein Putzgewebe zum Einsatz. Dieses soll Spannungsrisse verhindern.

- Das Dach wurde mit Dachverschalung, Dampfsperre und Lattungen so weit fertiggestellt. Sockelbleche, Dachrinne, Ortgangbleche und Dachziegel angebracht. Um kein „wuchtiges“ Dach zu bekommen, wurden kleine, flache Biberschwanzziegel gewählt. Parallel dazu die Putzarbeiten weiter durchgeführt. Hier ist es wichtig, dass in der letzten Putzschicht dicht unter der Oberfläche vollflächig ein Putzgewebe eingearbeitet ist. Dies verhindert hässliche Risse im Putz.

- 2 Bilder: Putzarbeiten abgeschlossen. Am Sockel noch die Acrylanschlussfuge am Kupferblech angebracht.

- 2 Bilder: Der Putz wurde weiß gestrichen und das Fallrohr angebracht.

- Bau der unteren Türe für das Lager im Sockel aus Stahlblech. Die Jahreszahl darf natürlich nicht fehlen. 😊

- Zum Schluss wurde der doppelwandige Edelstahlschornstein aufgebaut. Doppelwandig um Verfärbungen und eine sehr heiße Oberfläche an der Außenseite durch Hitzeeinwirkung zu verhindern. Der Edelstahlschornstein sollte auch für Festbrennstoffe zugelassen sein. Zwischen Edelstahlschornstein und Ofenausgang ist eine hochtemperaturbeständige Edelstahl-Rauchrohrklappe eingebaut. Diese wird benötigt, dass nach dem Einheizen des Backraumes die Hitze zum Backen im Backraum verbleibt.

- Natürlich ist auch im Winter Betrieb.

- Der fertige Ofen.

- 2 Bilder: Die ersten Backwaren